Introducción

Con este informe se busca explicar las propiedades, procesos de

obtención, aplicación, ventajas y razones del uso de las las chapas de acero

Fe-Si de grano orientado. Por sus propiedades son muy utilizadas en la

fabricación de núcleos de transformadores gracias a su gran permeabilidad

magnética y reducción de pérdidas en el hierro.

INDICE

Tema Pag.

Aceros Fe-Si de grano orientado 3

Aceros al Silicio no orientado 3

Aceros al Silicio de grano orientado 4

Fabricación de transformadores 6

Materiales magnéticamente blandos 6

Fuentes consultadas 9

Tablas 5,

7, 8

ACEROS Fe-Si

GRANO ORIENTADO

Los grados comerciales del acero de silicio en el uso común se ha hecho

mayormente en los hornos de oxígeno básico o eléctrico. Plano - el enrollado

silicio - plancha de hoja y la faja tiene contenido bajo de sulfuro,

típicamente más adelante 0.025%, con grados mejores más adelante 0.01%.

Magnesio puede estar presente hasta aproximadamente 0.70%. Elementos residuales

tal como cromo, molibdeno, níquel, cobre, y el fósforo pueden estar presente

también. La adición mayor es el silicio hasta 0.6% Al (optativo). Estas

aleaciones no son vendidas generalmente en base de su composición, sino que se

venden basados sobre sus propiedades magnéticas, particularmente disminuyen las

pérdidas.

La norma AISI de uso común, pero más nueva ASTM proveen información más

específica con respecto al grado de identificación. Un ASTM típico es el

47s200. El primero dos de dígitos de la designación ASTM indica el espesor en

el mm (x100). El que sigue es una carta (C, D, F, S, G, H, o P) que indica el tipo material y las

condiciones respectivas de prueba magnética. Los siguientes tres de dígitos

proveen un indicio de la pérdida máxima de núcleo permisible en unidades de

aither (vatios/kg) x 100 o (vatios/lb) x 100. Si el núcleo - pérdida de valor

se expresa en vatios/kg, la designación de grado toma el sufijo M, indicando un

ASTM norma métrica. Varios ASTM planas - las enrolladas especificaciones de

productos se escriben en versiones Inglesas y métricas, tal como una 677-84 y

su especificación métrica de compañero un 677M-83. Refiera a ASTM de norma Unas

664-87 para unas completa y las

condiciones que aplican a los parámetros de prueba.

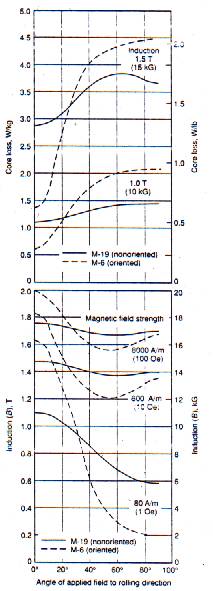

El pico relativo típico de permeabilidad a 60 Hz y 1.5 T (15 kG) y típica 60 Hz rms la excitación para producir 1.5 T (15 kG) la instalación se muestran, porque estos son los parámetros útiles de diseño para la aplicación de este material. La mejor permeabilidad a la instalación se obtiene en aceros con los contenidos más inferiores de silicio, los granos más grandes, baja impureza, y chapas más delgadas. Los hierros de silicio no orientados se prefieren para motores laminados.

Aceros al silicio

no orientados

Planos (isotrópicos) no orientados – los productos enrollados están

disponibles semiprocesados y totalmente procesados cuyas condiciones y contenidos

son 0.5 a 3.5% Si. La extensa mayoría de determinada orientación el acero de

silicio se vende en - anchura de espirales (860 a 1220 mm, o 34 a 48 in las

anchuras), y algunas se venden como hojas.

En el proceso para uso eléctrico frecuentemente se reviste con materiales orgánicos o

inorgánicos después del molino para reducir corrientes en las pilas de

laminación.

Grado de proceso. Los

contenidos de carbón de grados de proceso son relativamente depresión,

comúnmente más adelante 0.030%. Sin embargo, el producto semiprocesado no esta

suficientemente descarburizado para el uso general como abastecido; por lo

tanto, descarburación y annealing para desarrollar calidad potencial magnética

y para evitar la antigüedad magnética debe ser hecha por el usuario. Análisis

de este tipo se desempeñan típicamente a temperaturas entre 790 y 845 °C por aproximadamente 1 h con una apropiada

decarburación de la atmósfera. La atmósfera deber contener humedad suficiente

para promocionar decarburación sin la oxidación excedente del metal. Una

atmósfera de 20% H2, 80% N2, y un punto de rocío de 15°C frecuentemente

encuentra estos requisitos. Sin embargo, es necesario llamar el fabricante para

un seguro y apropiado análisis de estas aleaciones.

Los aceros eléctricos semiprocesados son usados con una capa delgada de

oxido para proveer resistencia de aislamiento.

El proceso total es realizado por el fabricante en el hidrógeno húmedo

sobre 825 °C para reducir carbón. El final annealing la operación se lleva por

el fabricante a una temperatura más alta (hasta 1100 °C, o 2010 °F para la faja

continua) para promocionar desarrollo y crecimiento de grano de propiedades

magnéticas. Las características magnéticas deseables se producen así durante la fabricación el tratamiento de

calor adicional por el comprador es generalmente no requerido. Todas las

espirales se prueban y probadas según ASTM de especificaciones Un 243, A347, y

Un 804 método de prueba, y grado con respecto a la calidad. Estos productos son

primariamente destinados a frecuencia comercial de poder (50 o 60 Hz) las

aplicaciones y se venden al máximo limita a una instalación particular, un

valor típico es 1.5 T (15 kG).

El Acero al Silicio de Grano Orientado

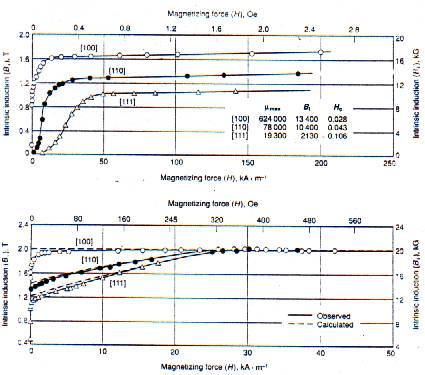

El tamaño de Grano es importante en el acero de silicio con respecto a

pérdidas de núcleo y flujo bajo - densidad de permeabilidad. Sin embargo, para

alto flujo permeabilidad de densidad, cristalográficamente la orientación es un

mayor factor de control. Los aceros de silicio se magnetizan más fácilmente en

la dirección del borde de cubo, {100}.

Como mencionamos anteriormente, cuando el contenido de silicio en el

hierro puro excede aproximadamente 21/2%, la transformación alotrópica de

hierro desde alfa a gama se suprime. El

silicio más alto - plancha de aleación para ser totalmente ferrítica hasta el

punto de fusión. Este comportamiento permite que el fabricante de estos

productos de faja aplique el frío especial - enrollando y calentando - tratando

de técnicas para promocionar recristalización secundaria en el final. El

proceso provee una buena textura cristalográfica con el cubo paralelo a la

dirección a enrollar {110}{001}, frecuentemente referido a como el cubicado -

sobre - borde de orientación. En la orientación convencional los grados contienen sobre 3.15% Si.

Alrededor el 1970, mejoró {110}{001}la textura cristalográfica era

desarrollada por la modificación de composición y el procesamiento. El mejorado

de permeabilidad del material contiene sobre 2.9 a 3.2% Si. El grano

convencional - orientó 3.15% Si de acero tiene granos sobre 3 mm en el

diámetro. El alto - el acero de silicio de permeabilidad tiende a tener granos

sobre 8 mm o más grande en el diámetro. Idealmente, el diámetro de grano debería ser menos de 3mm para

minimizar excesivo remolino. Los revestimientos especiales proveen aislamiento

eléctrico e inducen tensiones en el acero. En este caso, el núcleo inducido de

tensiones minimiza las pérdidas y minimiza ruido en transformadores.

Fabricación de transformadores

Los núcleos son producidos a

partir de chapa de hierro silicio de grano orientado,

con espesores entre 0,23 y 0,35 mm., en calidades

comerciales standares (tipo M3, M4 o M5), o tipo HiBi (chapas de hierro silicio

con grano orientado tratadas por láser), utilizándose este último material

cuando los requisitos de nuestros clientes, a través de compras con

capitalización de pérdidas, hacen necesario valores reducidos de pérdidas en

vacío.

Las chapas utilizadas, en todos los casos

presentan aislación eléctrica en ambas caras a través de una delgada película

de material inorgánico (conocida comercialmente como “carlite”), la cual

presenta alta resistencia mecánica a los aceites minerales y a las altas

temperaturas.

La calidad de todas las partidas está

garantizada por los certificados de origen del material (tests realizados en

las Usinas Productoras) y por los rigurosos ensayos realizados en la recepción

y durante todo el proceso de producción por nuestro Departamento de Aseguramiento

de Calidad.

El proceso de producción de núcleos comienza

con el flejado de la chapa de hierro silicio y su posterior corte a los largos

y formas diseñadas por nuestro Departamento de Ingeniería.

Este proceso se lleva a cabo con máquinas automáticas controladas por

computadora y de alta producción, lo que garantiza cortes con tolerancias

mínimas, permitiendo además el diseño de núcleos de tipo STEP LAP, lo que

garantiza reducciones importantes en los valores de pérdidas de vacío y

fundamentalmente una reducción del orden del 50% en la corriente de excitación

respecto de los núcleos tradicionales con juntas a 45°.

El montaje de los núcleos, finalmente se

lleva a cabo en posición horizontal, sobre dispositivos especialmente diseñados

para facilitar el perfecto ensamble entre columnas y yugos, y que permiten, una

vez finalizado el apilado, llevar al núcleo totalmente armado a posición

vertical en forma ágil y segura.

Finalmente, durante todo el proceso se llevan a cabo estrictos controles

dimensionales.

MATERIALES

MAGNÉTICOS BLANDOS

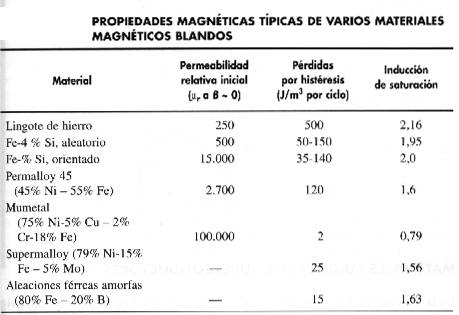

La mayor utilización de los materiales

magnéticos tiene lugar en la generación de potencia. Un ejemplo es el núcleo

ferromagnético de un transformador. Esta aplicación requiere un material

magnético blando. El área encerrada por el ciclo ferromagnético de histéresis

representa la energía consumida en el recorrido de todo el ciclo. En

aplicaciones de potencia de corriente alterna el ciclo debe recorrerse a

frecuencias de 50 a 60 Hz. Como resultado, la pequeña área encerrada por el

ciclo de histéresis de un material magnético blando proporciona una fuente

mínima de pérdidas de energía. Por supuesto, es importante que el área sea

pequeña, pero también es igualmente deseable una alta inducción de saturación

(Bs) para minimizar el tamaño del núcleo del transformador.

Una segunda fuente de pérdidas de energía en

aplicaciones de energía alterna es la generación de una corriente eléctrica

oscilante (corriente inducida) provocada por un campo magnético oscilante. Las

pérdidas de energía provienen directamente del calentamiento por efecto Joule.

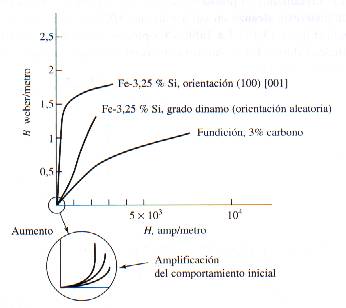

Estas pérdidas se pueden reducir incrementando la resistividad del material.

Por esta razón las aleaciones hierro-silicio de alta resistencia han sustituido

a los aceros al carbono no aleados en aplicaciones de potencia de baja

frecuencia. La adición de silicio también incrementa la permeabilidad magnética

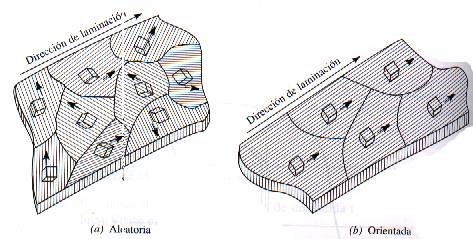

y, consecuentemente, Bs. Una mejora adicional de las propiedades

magnéticas se produce por el laminado en frío de las láminas de acero al

silicio. Esto tiene la ventaja de conseguir una mayor permeabilidad a lo largo

de ciertas direcciones cristalográficas. La producción de tales orientaciones

preferentes o micro estructura orientada se muestra en las siguientes figuras.

FUENTES CONSULTADAS

·

Metalhandbook

(Tomo de aleaciones especiales y materiales no ferrosos)

·

Introducción

a la Ciencia de Materiales para Ingenieros (James F. Shackelford, cuarta

edición).

·

Internet:

En Internet se obtuvo poca información ya que

el tema tratado es muy específico y ninguna página (de las encontradas) se

refería a este tema en especial, solo se hacía mención a la existencia de estos

materiales pero sin ninguna especificación técnica o métodos de obtención.

Sitios en

los que se buscó

·

Se

buscó en yahoo.com y dentro de este en buscadores de ciencia.

Las palabras clave que se

usaron fueron:

Æ Chapas de acero Fe-Si de

grano orientado

Æ Chapas Fe-Si

Æ Chapas de acero grano

orientado

Æ Chapas de grano orientado

Æ Grano orientado

Æ Chapas para transformadores

Æ Fabricación de

transformadores

Æ Núcleos de transformadores

Æ Fabricación de chapas para

transformadores

Æ Aleaciones especiales

Æ Empresas metalúrgicas

Æ Aleaciones de Fe-Si

Æ Materiales ferromagnéticos

·

Se

buscó también en Metacrawler.com y se utilizó las mismas palabras claves

·

Se

buscó también en Altavista.com y se utilizó las mismas palabras claves

En todos los sitios

consultados los únicos resultados satisfactorios fueron los de fabricación de

transformadores. El resto de la información contenida en este informe fue

obtenida y traducida del libro Metalhandbook y el antes mencionado cuyo autor

es James F. Shackelford.